1.板金 塗装

設計図に基づき、制御盤の板金加工(鉄製の大きな箱と板の作成)・塗装を弊社提携の専門会社に委託します。(弊社では板金・塗装の業務部門はありません)

2.けがき基盤穴あけ

板金・塗装されてきた基盤と呼ばれる鉄板に、制御盤の主役となるブレーカー、マグネット、リレー、シーケンサ等の各種電気部品を取り付けますが、まず部品の位置を外形図に従って基盤にペンでレイアウトしていきます。

位置決定後部品の取り付け用の穴あけタップ切を行います。

3.マークチューブ・デバイス作製

1・2と平行して行う配線の準備作業です。

マーク打ちとはたくさんの部品を配線するのに行先がわかるように付ける番号を書いたチューブを作る作業です。

デバイス打ちとは各部品の名称をシールに打ち込む作業です。

4.部品取付

穴あけタップ切された基盤に部品を取り付けてデバイスを貼っていきます。

またダクトと呼ばれる電線の通り道を取り付けていきます。

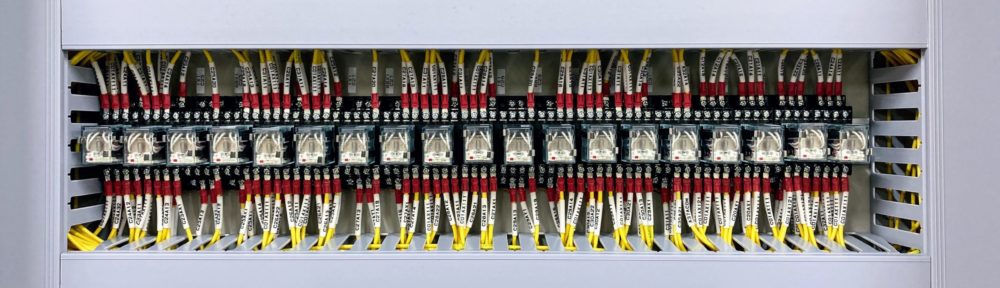

5.配線作業

回路図、仕様書に基づいて部品と部品を電線でつないでいきます。つなぎ終わると増し締めチェック(電線をしっかりつないでいるかチェック)、端子カバー(感電防止のカバー)などの付属部品を取り付けて完成、仕上げに制御盤を綺麗に清掃し、傷等がないかチェックします。

6.社内検査

完成した制御盤の配線が正しく図面どおりに出来ているかどうか目視検査、導通チェックなど検査項目に沿って検査します。

7.立会い検査

動作確認などをしていただきます。問題なければ完成ですが、問題や改良点があれば手直し改造を行います。(立会い検査はお客様の都合に合わせた場所で検査します)

弊社で製造した制御盤については総合的にチェックし、動作確認をします。

8.出荷

最終清掃をして梱包し、制御盤を依頼した輸送便に積み込みます。取り扱い説明書及び付属部品も整理梱包して積み込んで出荷完了です。

9.現地据付

エンドユーザー様の要望により納入先に出向いて、製造した制御盤を取り付け配線する作業を行います。作業終了、お客様と一緒に動作確認を行い完了です。